製造業や医療分野で欠かせないクリーンルーム。その性能を左右する重要な要素が「クラス(清浄度)」です。しかし、クリーンルームのクラスとは具体的に何を指し、どのように測定されるのでしょうか?また、各産業分野で求められる清浄度の基準は異なります。本記事では、ISO規格に基づくクリーンルームのクラス分けから、業種別の必要清浄度、さらには最新の技術動向まで、クリーンルームに関する幅広い知識を詳しく解説します。クリーンな環境づくりの秘訣を、一緒に探っていきましょう。

クリーンルームのクラス(清浄度)とは

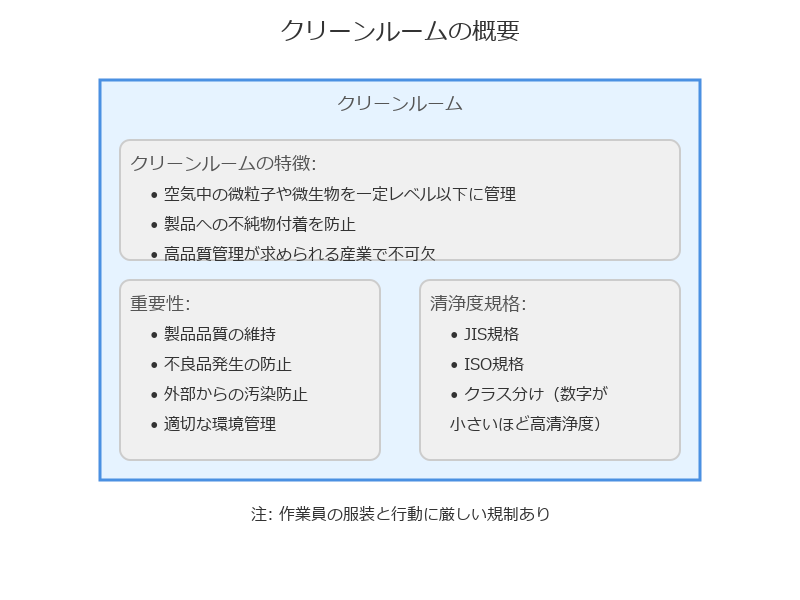

クリーンルームとは?定義と重要性を解説

クリーンルームとは、空気中の微粒子や微生物を一定レベル以下に抑え、製品への不純物付着を防ぐ特別な施設です。 クリーンルームは、空気中の浮遊微粒子や微生物が限定されたレベル以下に管理された清浄な環境を提供します。この環境は、半導体や医薬品など、高い品質管理が求められる製造業で不可欠です。クリーンルームの重要性は、製品の品質維持と不良品発生の防止にあります。外部からの汚染を防ぐため、室内圧力の制御や気流の管理が行われ、温湿度も適切に調整されます。また、作業員の服装や行動にも厳しい規制が設けられ、異物の持ち込みや発生を最小限に抑えます。 クリーンルームの清浄度は、JIS規格およびISO規格によってクラス分けされており、数字が小さいほど高い清浄度を示します。この基準に従い、各産業の要求に応じた適切なクリーンルーム環境が構築されています。

ISO規格に基づくクリーンルームのクラス(清浄度)

ISO規格に基づくクリーンルームのクラス(清浄度)

ISO規格に基づくクリーンルームのクラス(清浄度)は、医薬品製造施設において重要な基準となります。ISO14644-1で定められた認証とモニタリングの二つの側面から管理が行われます。認証は、クリーンルームが ISO 規格を満たしていることを証明するプロセスで、例えばゾーンAはISO-5相当であることを明確にします。一方、モニタリングは、クリーンルームが正常な状態を維持しているかを継続的に検証します。測定は0.1μmから5μmの範囲で粒子径を対象とし、各測定点で上限粒子濃度以下であることを確認します。測定頻度は清浄度クラスに応じて6ヶ月または12ヶ月ごとに設定されています。特にグレードA区域では、EU GMP Annex1に基づき連続的なモニタリングが求められ、異常の早期発見と迅速な対応が可能なリアルタイムシステムの構築が重要です。近年、PIC/S加盟に伴い、サンプリングチューブ内の粒子沈着問題への対策が注目されています。チューブ延長による影響を考慮した回収率試験や、等速吸引サンプリングヘッドの導入が推奨されています。特に5μm以上の粒子測定では、長いチューブの使用は避け、各グレードに適した測定方式と頻度を設定することが求められます。

| 項目 |

内容 |

| 基準規格 |

ISO14644-1 |

| 管理側面 |

認証、モニタリング |

| 測定粒子径範囲 |

0.1μm~5μm |

| 測定頻度 |

クラス5以上:6ヶ月ごとクラス5以下:12ヶ月ごと |

| 重要ポイント |

リアルタイムモニタリング粒子沈着対策適切な測定方式選択 |

ISO規格以外のクラス(清浄度)の測定

ISO規格以外にも、クリーンルームの清浄度を測定する基準があります。特に半導体製造業界では、米国連邦規格209Eが依然として広く使用されています。この規格では、1立方フィート(約0.028立方メートル)あたりの0.5μm以上の粒子数でクラス分けを行います。例えば、クラス100は1立方フィートあたり100個以下の粒子を許容します。 半導体製造プロセスでは、極めて高い清浄度が要求され、通常クラス1〜100レベルのクリーンルームが使用されます。最先端の半導体工場では、さらに厳しいクラス1未満の環境が必要とされることもあります。このような高度な清浄環境を維持するには、高性能フィルターシステムや気流制御、厳格な入退室管理など、複合的な技術が必要です。清浄度の測定には、高精度のパーティクルカウンターが使用され、常時モニタリングが行われています。

業種別に見るクリーンルームの必要クラス(清浄度)

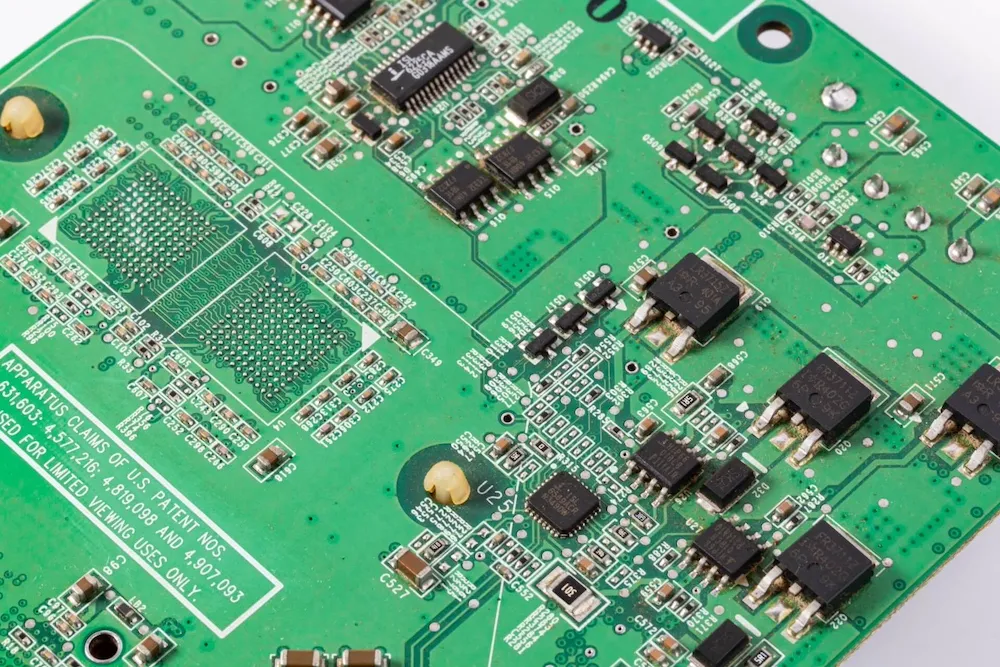

半導体工場

ISOクラス3~5の構成上環境が必要とされます。なぜこれほどの清浄度が必要なのでしょうか。半導体の回路パターンは極めて微細で、わずかな塵も製品の致命的な欠陥につながるからです。 ダストによる歩留まりの低下を防ぎ、高品質な半導体を安定して生産するために、徹底したダストコントロールが不可欠です。クリーンルーム内では、作業者の動きや機器の稼働による発塵も厳しく管理されます。特殊な防塵服の着用や、気流制御システムの導入など、様々な対策が講じられています。これらの取り組みにより、半導体産業は高性能化と微細化の両立を実現しているのです。

精密機器製造工場

高度なクリーン環境が不可欠です。一般的にISO Class 5〜7の清浄度が求められますが、製品の種類や製造プロセスによって要求レベルは異なります。 ベアリング、時計、カメラ、レンズ、フィルムなどの製造・組立工程で適用されます。

薬品・食品工場

薬品・食品工場では、製品の安全性と品質保証のため、厳格なクリーンルーム管理が不可欠です。医薬品製造では、通常ISO Class 5〜8の清浄度が要求されます。特に無菌製剤の製造エリアでは、ISO Class 5(旧クラス100)以上の高度なクリーン環境が必要です。一方、食品工場では製品特性に応じてISO Class 6〜8程度の清浄度が一般的です。これらの工場では、微生物汚染防止が最重要課題であり、温湿度管理や気流制御に加え、殺菌・滅菌処理も重要です。また、GMPやHACCPなどの品質管理基準に準拠した運用が求められ、定期的な環境モニタリングと記録管理が欠かせません。作業者の衛生管理も厳格で、専用の作業着や手袋の着用、入室前の除菌処理などが徹底されています。

自動車部品工場

自動車部品工場のクリーンルームは、一般的にISO Class 6〜8の清浄度が求められます。ただし、電子制御ユニットや精密センサーなどの製造では、より高いClass 5が必要となることもあります。これは、微細な塵や静電気が製品の性能や耐久性に影響を与える可能性があるためです。温湿度管理も重要で、通常20〜25℃、40〜60%RHの範囲で管理されます。特に注意すべきは、金属粉や油分の制御です。これらは製品の品質に直接影響するため、専用のフィルターシステムや気流設計が採用されます。また、作業者の衣服や動線にも配慮が必要で、専用の作業着や靴の使用、エアシャワーの設置などが一般的です。これらの対策により、高品質で信頼性の高い自動車部品の製造が可能となるのです。

手術室、治療室

手術室や治療室におけるクリーンルームは、患者の安全と衛生管理のために極めて重要です。一般的に、ISO Class 6〜8の清浄度が要求されます。これは、手術部位感染(SSI)のリスクを最小限に抑えるためです。空気中の微生物や粒子を厳密に管理し、HEPA(高性能エアフィルター)システムの導入が不可欠です。また、温度は20〜24℃、湿度は30〜60%の範囲で維持され、患者の体温管理と医療スタッフの快適性を両立させます。陽圧管理も重要で、外部からの汚染物質の侵入を防ぎます。さらに、UV殺菌灯の使用や、抗菌コーティングされた壁材・床材の採用など、総合的な感染制御策が講じられています。これらの厳格な管理により、安全で高品質な医療環境が実現されているのです。

その他

クリーンルーム技術は、様々な産業分野で応用されています。例えば、ナノテクノロジー研究施設では、ISO Class 1以上の超高清浄環境が必要とされます。また、航空宇宙産業では、部品の微細な汚染が重大な事故につながる可能性があるため、厳格なクリーン管理が行われています。バイオテクノロジー分野でも、遺伝子組み換えや細胞培養などの精密な作業に、高度なクリーン環境が不可欠です。さらに、データセンターでは、ハードディスクの製造や保管にクリーンルームが活用されており、情報の安全性と信頼性の向上に貢献しています。これらの分野では、それぞれの要求に応じた清浄度と環境管理が実施され、高品質な製品や研究成果を生み出す基盤となっているのです。

クリーンルームのクラス(清浄度)の測定方法

パーティクルとは

パーティクルとは、クリーンルーム内の空気中に浮遊する微小な粒子のことを指します。これらの粒子は、製品の品質や製造プロセスに悪影響を及ぼす可能性があるため、厳重に管理する必要があります。パーティクルの主な発生源には、人間の皮膚や髪の毛、衣服からの繊維、機械の摩耗によるダスト、外部からの侵入などがあります。 パーティクルのサイズは通常0.1μm〜5μmの範囲で測定され、人間の目では見えないほど小さいものもあります。クリーンルームの清浄度は、このパーティクルの数と大きさによって決定されます。清浄度を維持するためには、高性能エアフィルターの使用や適切な気流設計、作業者の教育など、総合的なアプローチが必要です。パーティクル管理は、半導体や医薬品製造など、高度な清浄環境を要する産業において特に重要な要素となっています。

パーティクルカウンターによる測定

パーティクルカウンターは、クリーンルームの清浄度を正確に測定する重要な装置です。空気中の微粒子を計測し、環境の清浄度を定量化します。測定原理は主にレーザー光散乱方式を採用し、粒子がレーザー光を通過する際の散乱光を検出します。測定では、サンプリング量、測定時間、測定点数などが重要で、クリーンルームの使用状況に応じて適切な条件を設定します。結果はISO規格に基づいて評価され、クラス分けされます。定期的な測定と記録により、清浄度管理が可能となります。近年はリアルタイムモニタリングシステムの導入も進み、異常の早期発見と迅速な対応が可能になっています。これにより、製造プロセスの品質向上と効率化が図れます。パーティクルカウンターの性能は、計数効率や偽計数、流量精度などが重要な指標となり、厳密に管理されています。

| 項目 |

詳細 |

| 測定原理 |

レーザー光散乱方式 |

| 主な測定対象 |

0.1μm〜5μmの粒子 |

| 評価基準 |

ISO規格に基づくクラス分け |

| 最新技術 |

リアルタイムモニタリングシステム |

| 重要な性能指標 |

計数効率、偽計数、流量精度 |

クリーンルームの設計・運用のポイント

クリーンルームの設計と施工における注意点

クリーンルームの設計と施工には、細心の注意が必要です。最も重要なのは、目的に応じた清浄度の維持です。これには、適切な気流設計や高性能フィルターの選択が欠かせません。また、床や壁、天井には特殊な材料を使用し、パーティクルの発生を抑える工夫が必要です。温湿度管理も重要で、製品や作業環境に応じた最適な条件を保つ設備が不可欠です。さらに、静電気対策として、導電性の床材や作業台の使用、イオナイザーの設置なども考慮すべきです。 作業者の出入りにも配慮が必要で、エアシャワーや更衣室の適切な配置が重要です。これらの要素を総合的に考慮し、効率的で維持管理のしやすいクリーンルームを設計・施工することが、長期的な運用successにつながります。

クリーンルーム内の温湿度管理と静電気対策

クリーンルーム内の環境制御には、温湿度管理と静電気対策が不可欠です。温度は通常20〜25℃、湿度は30〜60%RHの範囲で管理し、製品の品質と作業者の快適性を両立させます。 特に精密機器工場では、湿度が40%を超えると静電気が発生しやすくなり、電子回路の破損リスクが高まります。静電気対策としては、イオナイザーの設置や導電性床材の使用が効果的です。作業台や機器の接地も重要で、静電気の蓄積を防ぎます。これらの対策により、製品の品質向上と作業効率の改善が期待できます。定期的なモニタリングと調整を行い、最適な環境を維持することが重要です。

| 項目 |

管理基準 |

主な対策 |

| 温度 |

20〜25℃ |

空調システムの適切な設定 |

| 湿度 |

30〜60%RH |

除湿器・加湿器の使用 |

| 静電気 |

最小化 |

イオナイザー、導電性床材、接地 |

クリーンルーム内での作業者の服装と行動管理

クリーンルーム内での作業者の服装と行動管理は、清浄度維持の要です。作業者は専用の防塵服、帽子、マスク、手袋、靴カバーを着用し、肌の露出を最小限に抑えます。これらは静電気対策済みの素材で作られており、パーティクル発生を防ぎます。入室前には、エアシャワーで付着物を除去し、更衣室で着替えを行います。室内では不要な会話や急激な動きを避け、作業手順を厳守します。また、持ち込み品は制限され、必要なものも事前に消毒します。定期的な教育訓練により、作業者の意識向上と適切な行動の徹底を図ります。これらの厳格な管理により、クリーンルームの清浄度が保たれ、製品品質の向上につながるのです。

クリーンルームの維持管理とコスト

クリーンルームの維持管理には日々の努力と適切な投資が必要です。清浄度を保つため、定期的な清掃と空調フィルターの交換が不可欠です。特に、HEPAフィルターの管理は重要で、差圧計による性能チェックを行います。また、パーティクルカウンターを使用した清浄度測定も定期的に実施します。作業者の教育も継続的に行い、適切な行動を徹底させることが大切です。コスト面では、初期投資に加え、運用費用も考慮する必要があります。電力消費が大きいため、省エネ型の設備導入やエネルギー管理システムの活用が効果的です。長期的には、予防保全の観点から計画的な設備更新も重要です。これらの取り組みにより、高品質な製品製造と効率的な運用の両立が可能となります。

| 項目 |

内容 |

頻度/コスト |

| 清掃 |

専用の洗剤と手順による徹底清掃 |

毎日/中 |

| フィルター交換 |

HEPAフィルターの定期交換 |

6ヶ月〜1年/高 |

| 清浄度測定 |

パーティクルカウンターによる測定 |

週1回/中 |

| 教育訓練 |

作業者向け定期講習 |

月1回/低 |

| 電力コスト |

空調・除塵設備の運転 |

常時/高 |

おすすめのクリーンルームメーカーと最新技術

国内外のトップクリーンルームメーカー5選

国内外で注目度の高いクリーンルームメーカー5社を紹介します。エッセンスクリーンは、高度な技術力と豊富な実績で、多様な産業分野に対応したクリーンルームを提供しています。ダイキンアプライドシステムズは、空調技術を活かした革新的なクリーンルームソリューションで知られています。松定プレシジョンは、精密機器製造向けの高品質クリーンルームが強みです。これらのメーカーに加え、 海外では、米国のTerra Universal社や、ドイツのSchunk Group Japanも、グローバル市場で高い評価を得ています。各社の特徴や強みを比較し、自社の要件に最適なメーカーを選定することが重要です。

| メーカー名 |

特徴 |

強み |

| 株式会社エッセンスクリーン |

クリーンルーム、クリーンブース、エアーシャワーなどの設計・施工・販売・メンテナンスを全国および海外で対応しています。 |

自社一貫施工により低価格での提供を実現し、クリーンルーム専門業者ならではの提案力があります。 |

| 株式会社ダイキンアプライドシステムズ |

精密加工技術の精度を左右する浮遊微粒子の汚染除去施設(ICR)を提供しています。 |

電子やフィルム、精密機械製造などにおいて、製品の精密化・微細化・高品質化および高信頼性を高めるためのクリーンルームを構築しています。 |

| 松定プレシジョン株式会社 |

電源装置の製造販売を主力とし、クリーンブースや電子顕微鏡などの新分野にも積極的に参入しています。 |

カスタマイズ対応やメーカー直販、標準ラインナップの豊富さが特徴です。 |

| Terra Universal社(米国) |

クリーンルーム関連製品の製造・販売を行う米国の企業です。 |

グローバルに展開し、幅広い製品ラインを提供しています。 |

| Schunk Group Japan(ドイツ) |

ドイツに本社を持つ企業で、精密機械や自動化技術を提供しています。 |

欧州の先進技術を導入し、高性能なシステムを提供しています。 |

クリーンルーム技術の最新トレンド

クリーンルーム業界では、最新の技術革新が進んでいます。IoTやAIの導入により、リアルタイムモニタリングと自動制御が可能になり、清浄度管理の効率化が図られています。また、省エネ技術の進歩により、高性能フィルターシステムやエネルギー回収装置の開発が進み、運用コストの削減と環境負荷の低減が実現しています。さらに、モジュール式クリーンルームの普及により、柔軟な拡張や移設が容易になっています。ナノテクノロジーの発展に伴い、超高清浄環境の需要も高まっており、ISO Class 1未満の環境を実現する技術も進化しています。これらの革新により、クリーンルームは多様化する産業ニーズに対応し、製品品質の向上と生産効率の改善に貢献しています。

日本の企業による提案・設置後の移設・増設が可能な製品のご紹介

興研株式会社の製品「KOACH(コーチ)」は、クリーンルームの概念を革新する画期的なシステムです。従来のクリーンルームとは異なり、KOACHは気密構造に依存せず、清浄空気の「直角合流」を利用してクリーンゾーンを形成します。この独自の技術により、世界最上級の清浄度(ISOクラス1)を達成しつつ、消費電力を大幅に削減することに成功しました。KOACHの特徴として、設置後の移設や増設が容易であることが挙げられます。また、短工期での導入が可能で、前室やエアシャワーなどの付帯設備が不要なため、初期コストの削減にも貢献します。さらに、外部とのコミュニケーションがとりやすく、クリーンルーム内での打ち合わせも可能になるなど、作業効率の向上にも寄与しています。KOACHは、企業の脱炭素経営やSDGsへの取り組みにも適した、次世代のクリーンルームソリューションとして注目を集めています。

クリーンルームの省エネルギー化に!オープンクリーンシステム「KOACH(コーチ)」

クリーンルーム関連製品の紹介

クリーンルーム用ウエス

クリーンルーム用ウエスは、清浄度維持に欠かせない重要なアイテムです。一般的なウエスとは異なり、 クリーンルーム用ウエスは、リントや発塵が極めて少なく、静電気を抑制する特殊な素材で作られています。これにより、パーティクルの発生を最小限に抑え、クリーンルーム内の清浄度を保つことができます。用途に応じて、 ポリエステル100%のものや、ポリエステルと合成繊維のブレンド、さらには特殊加工を施したものなど、様々な種類が存在します。例えば、半導体工場では静電気対策が施されたウエスが重宝されます。選択する際は、 使用するクリーンルームのクラス(清浄度)に合わせて適切なものを選ぶことが重要です。また、使用後の廃棄方法にも注意が必要で、専用の回収ボックスを使用するなど、適切な管理が求められます。

クリーンルーム用スプレー

クリーンルーム用スプレーは、清浄度維持に不可欠なツールです。主に静電気除去、防錆、洗浄の3種類があり、それぞれ特定の目的で使用されます。

| 種類 |

主な用途 |

特徴 |

| 静電気除去スプレー |

静電気の中和 |

パーティクル付着防止 |

| 防錆スプレー |

金属部品の酸化防止 |

金属粒子発生抑制 |

| 洗浄スプレー |

表面の除菌・洗浄 |

強力な殺菌作用、低腐食性 |

洗浄スプレーの例として、コンテック・プロクリーンを紹介します。アルコール&除菌洗浄剤 コンテック・プロクリーンは、次亜塩素酸カルシウムをEP精製水で希釈した水溶液です。残渣が少なく、水やアルコールで簡単に除去できます。不快な臭いがなく、危険物にも分類されないため、安全性が高いのが特徴です。さらに、腐食性が極めて低いため、クリーンルーム内のあらゆる場所に使用可能です。細菌芽胞に対して1分以内で効力を発揮する強力な殺菌作用を持ち、製薬クリーンルームのグレードB以下での使用に推奨されています。このように、適切に選択・使用することで、高い清浄度の維持に貢献します。

(未)滅菌済 次亜塩素酸水溶液スプレー

その他のクリーンルーム関連製品

クリーンルーム関連製品には、作業用の特殊な床材や壁材も含まれます。これらは、パーティクル発生を抑制し、静電気を防止する性質を持ちます。また、クリーンルーム用の照明器具も重要で、発塵を最小限に抑えた設計が特徴です。空気清浄機やFFU(ファンフィルターユニット)も欠かせません。これらは高性能フィルターを使用し、クリーンルーム内の空気を常に清浄に保ちます。さらに、クリーンルーム用の作業台や収納棚、パスボックスなども、清浄度維持に配慮した設計となっています。近年では、IoT技術を活用した環境モニタリングシステムも注目されており、リアルタイムでクリーンルームの状態を把握し、管理の効率化を図ることができます。これらの製品を適切に選択し、組み合わせることで、高度なクリーン環境を実現できるのです。

クリーンルーム用清掃カタログ(Contec.inc)

まとめ

いかがでしたか?クリーンルームのクラスや清浄度の重要性、ISO規格に基づく管理方法について、理解が深まったかと思います。各業界ごとの必要な清浄度や、最適な運用方法についても具体的にご紹介しました。クリーンルームの設計・管理においては、気流制御や静電気対策、適切な温湿度管理が不可欠であり、最新技術の活用が品質維持と効率化に大きく貢献します。ぜひ本記事を参考に、クリーンルームの適切な導入・運用を検討してみてください。